Ispezioni Oil & Gas

Attrezzature di testa pozzo (non rientrano nella direttiva PED):

- BOP (preventori di eruzione) di ogni tipo

- Stuffing Box (componente di tenuta con premistoppa) di ogni tipo

- Lubricator

- Doppie flange

- Adattatori flangia-filetto o filetto flangia

- Flow Tee con filetto

- Flow Cross con doppia flangia

- Valvole a saracinseca

(1) I criteri di accettabilità spessimetrici di queste attrezzature sono spesso dettati dai clienti. Laddove non ci venissero fornite, teniamo a precisare che il cliente è tenuto a verificare con il costruttore (OEM – Original Equipment Manufacturer) se gli spessori rilevati rientrano nei criteri di accettabilità’ e a fornirceli per inserirli nei certificati finali. Laddove ciò non avvenisse si fa presente che sul certificato verrà riportato sulle note che i criteri di accettabilità’ non sono stati forniti.

In generale la prova a pressione viene condotta impiegando un fluido allo stato liquido (prova idraulica). Tuttavia, in alcuni casi il riempimento con liquido può arrecare pregiudizio alla stabilità o all’esercizio dell’attrezzatura, oppure può introdurre ulteriori rischi non eliminabili (ad esempio la vicinanza di linee ad alta tensione). Pertanto, la prova idraulica può essere sostituita con prova pneumatica mediante l’utilizzo di un fluido allo stato gassoso. In ogni caso, per l’esecuzione della prova, occorre prendere in considerazione eventuali indicazioni presenti sul manuale d’uso e manutenzione dell’attrezzatura.

I valori della pressione di prova idraulica e pneumatica sono, in genere, stabiliti da norme e/o dispositivi di legge. Il DM 329/2004 stabilisce che la prova idraulica sia effettuata sottoponendo l’attrezzatura alla pressione di 1,125 x PS, valore che diventa 1,1 x PS per la prova pneumatica.

Nel caso specifico delle Attrezzature di testa pozzo seguire le raccomandazioni dell’OEM (Original Equipment Manufacturer) .

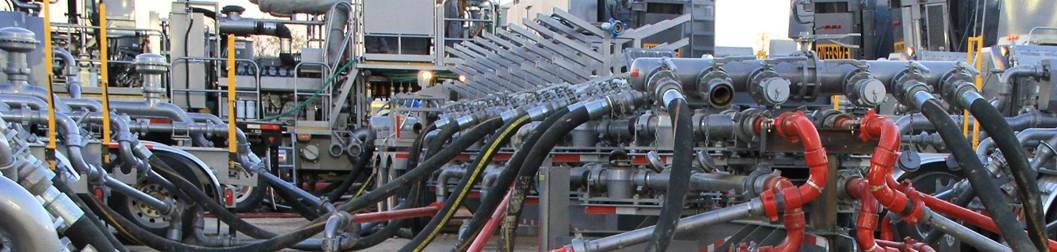

- TUBI alta pressione di flow back: insieme di tubazioni, curve RIGIDE e valvole utilizzate TEMPORANEAMENTE ALL’USCITA DELLE TESTE POZZO DI IDROCARBURI. TIPO H2S SERVICE

- TUBI alta pressione di pompaggio: insieme di tubazioni, curve TIPO SWIVEL (CAPACI DI ASSORBIRE COLPI D’ARIETE DURANTE LA FASE DI POMPAGGIO) e valvole utilizzate TEMPORANEAMENTE ALL’ENTRATA DELLE TESTE POZZO DI IDROCARBURI. TIPO STANDARD/ACID SERVICE

- Differenze tra i due tipi: METALLURGIA E SPESSORI

Include l'ispezione visiva completa e la valutazione dei fori interni in tutte le apparecchiature della linea di flusso, le connessioni dei terminali e le superfici di tenuta.

(1) I criteri di accettabilità spessimetrici di queste attrezzature sono spesso dettati dai clienti. Laddove non ci venissero fornite, useremo le nostre tabelle che sono frutto di una ricerca che ha coinvolto i più grandi produttori di queste apparecchiature e che tiene conto dell’utilizzo degli apparecchi.

In generale la prova a pressione viene condotta impiegando un fluido allo stato liquido (prova idraulica). Tuttavia, in alcuni casi il riempimento con liquido può arrecare pregiudizio alla stabilità o all’esercizio dell’attrezzatura, oppure può introdurre ulteriori rischi non eliminabili (ad esempio la vicinanza di linee ad alta tensione). Pertanto, la prova idraulica può essere sostituita con prova pneumatica mediante l’utilizzo di un fluido allo stato gassoso. In ogni caso, per l’esecuzione della prova, occorre prendere in considerazione eventuali indicazioni presenti sul manuale d’uso e manutenzione dell’attrezzatura.

I valori della pressione di prova idraulica e pneumatica sono, in genere, stabiliti da norme e/o dispositivi di legge. Il DM 329/2004 stabilisce che la prova idraulica sia effettuata sottoponendo l’attrezzatura alla pressione di 1,125 x PS, valore che diventa 1,1 x PS per la prova pneumatica.

Prove a pressione DM 329/2004 Regolamento recante norme per la messa in servizio ed utilizzazione delle attrezzature a pressione e degli insiemi di cui all’articolo 19 del decreto legislativo 25 febbraio 2000, n. 93.

Accessori di sollevamento per Attrezzature di Testa pozzo – rientrano in questo gruppo:

Accessori di sollevamento per Attrezzature di Testa pozzo – rientrano in questo gruppo:

- Golfari per sollevamento WCE

- Clampe di sollevamento – iatto di sollevamento – LIFTING CLAMP

- Piatto di sollevamento – LIFTING PLATE

- Flangia di sollevamento – LIFTING FLANGE (SE GROOVE PRESENTE, SOGGETTO A TEST IDRAULICO)

- Adattatore di sollevamento WCE – LIFTING BONNET (SOGGETTO ANCHE A TEST IDRAULICO)

- Tazza di sollevamento – LIFTING CUP (NON SOGGETTO A TEST IDRAULICO)

Le verifiche sopra descritte nel titolo cambiano a seconda che alcuni di essi siano forgiati e/o saldati.

Vale, inoltre, per quanto al punto 4) e 5), che quegli accessori che per loro costruzione e natura vengono usati anche per i test idraulici dei WCE – Attrezzature di Testa pozzo – siano sottoposti a test idraulici periodici almeno una volta l’anno.

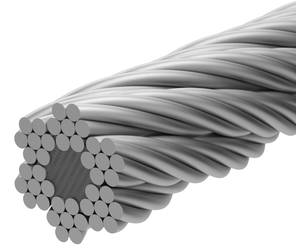

È doveroso sottolineare che la periodicità delle ispezioni delle funi e di tutti gli accessori di sollevamento, oltre a quelle previste dalla norma, deve essere garantita da verifiche regolari (pre-utilizzo, intermedio e approfondito) oltre che da periodicità che possono essere ridotte quando è ritenuto necessario alla luce delle condizioni di utilizzo.

Tanto nel settore industriale (vedi Verifiche trimestrali – Anthis) quanto in quelle nel settore upstream Oil & Gas, ognuna con le sue criticità, l’ispezione delle funi e degli accessori di sollevamento rappresentano un elemento fondamentale per la garanzia della sicurezza negli ambiti di lavoro.

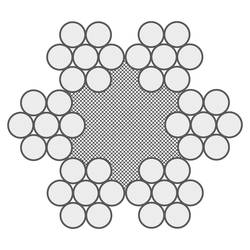

È doveroso ricordare che nel settore Oil & Gas, in modo specifico per gli attrezzi di controllo pozzo (WCE), le funi di sollevamento devono essere Funi speciali a 6 trefoli con caratteristiche secondo standard API 9-A e ISO 10425.

Al di là di questo aspetto, la loro ispezione viene da noi affrontata sempre come una verifica approfondita così come riportato nella sezione Verifiche trimestrali – Anthis.